山东三台共20吨供暖炉,风量大约为6万m³/h,决定烟气脱硫除尘系统同时达标排放方案:_级上一台布袋除尘器;_级安装一台脱硫除尘一体化设备。

一、_级上一台布袋除尘器。

(1)、工作原理

除尘器由灰斗、上箱体、中箱体、下箱体等部分组成,上、中、下箱体为分室结构。工作时,含尘气体由进风道进入灰斗,粗尘粒直接落入灰斗底部,细尘粒随气流转折向上进入中、下箱体,粉尘积附在滤袋外表面,过滤后的气体进入上箱体至净气集合管-排风道,经排风机排至大气。清灰过程是先切断该室的净气出口风道,使该室的布袋处于无气流通过的状态(分室停风清灰)。然后开启脉冲阀用压缩空气进行脉冲喷吹清灰,切断阀关闭时间足以_在喷吹后从滤袋上剥离的粉尘沉降至灰斗,避免了粉尘在脱离滤袋表面后又随气流附集到相邻滤袋表面的现象,使滤袋清灰_,并由可编程序控制仪对排气阀、脉冲阀及卸灰阀等进行全自动控制。

(2). 特点

1、本除尘器采用分室停风脉冲喷吹清灰技术,克服了常规脉冲除尘器和分室反吹除尘器的缺点,清灰能力强,除尘效率高,排放浓度低,漏风率小,能耗少,钢耗少,占地面积少,运行稳定可靠,经济效益好。

2、由于采用分室停风脉冲喷吹清灰,喷吹一次_可达到_清灰的目的,所以清灰周期延长,降低了清灰能耗,压气耗量可大为降低。同时,滤袋与脉冲阀的疲劳程度也相应减低,从而成倍地提高滤袋与阀片的寿命。

3、检修换袋可在不停系统风机,系统正常运行条件下分室进行。滤袋袋口采用弹性涨圈,密封性能好,牢固可靠。滤袋龙骨采用多角形,减少了袋与骨架的磨擦,延长了袋的寿命,又便于卸袋。

4、采用上部抽袋方式,换袋时抽出骨架后,脏袋投入箱体下部灰斗,由人孔处取出,_了换袋操作条件。

5、箱体采用气密性设计,密封性好,检查门用优良的密封材料,制作过程中以煤油检漏,漏风率很低。

6、进、出口风道布置紧凑,气流阻力小。

(3)系列设计

过滤面积:2300㎡

清灰方式:离线清灰

排放浓度:<40mg/m3

处理风量:20万m3/h

漏风率: ≤2%

滤袋规格:¢160*6050

(4)除尘器的选用

1.过滤速度的选择过滤速度是除尘器选型的关键因素,应根据烟尘或粉尘的性质、应用场合、粉尘粒度、粘度、气体温度、含水份量、含尘浓度及不同滤料等因素来确定。当粉尘粒度较细,温、湿度较高,浓度大,粘性较大宜选低值。如≤1m/min;反之可选高值,一般不宜_过1.5m/min。对于粉尘粒度很大,常温、干燥、无粘性,且浓度_低,则可选1.5~2m/min。过滤速度选用时,应计算在减少一室(清灰时)过滤面积时的净过滤风速不宜_过上述数值。

2.过滤材料应根据含尘气体的温度、含水份量、酸、碱性质、粉尘的粘度、浓度和磨啄性等高低、大小来考虑。一般在含水量较小,无酸性时根据含尘气体温度来选用,常温或≤130°C时,常用500~550g/m2的涤纶针刺毡。<250°C时,选用芳纶诺梅克斯针刺毡或800g/m2玻纤针刺毡或800g/m2纬双重玻纤织物或氟美斯﹝FMS﹞高温滤料(含氟气体不能用玻纤材质)。当含水份量较大,粉尘浓度又较大时,宜选用防水、防油滤料(或称抗结露滤料)或覆膜滤料(基布应是经过防水处理的针刺毡)。当含尘气体含酸、碱性且气体温度≤190°C,常选用莱通(Ryton聚苯硫醚)针刺毡。气体温度≤240°C,耐酸碱性要求不太高时,选用P84(聚酰亚胺)针刺毡。当含尘气体为易燃易爆气体时,选用_绦纶针刺毡,当含尘气体既有_的水份又为易燃易爆气体时,选用防水防油_(三防)绦纶针刺毡。

3.控制仪LCM型长袋脉冲除尘器清灰控制采用PLC微电脑程控仪,分定压(自动)、定时(自动),手动三种控制方式。定压控制:按设定压差进行控制,除尘器压差_过设定值,各室自动依次清灰一遍。定时控制:按设定时间,每隔一个清灰周期,各室依次清灰一遍。手动控制:在现场操作柜上可手动控制依次各室自动清灰一遍,也可对每个室单独清灰。由用户选定控制方式,用户无要求时,则按定时控制供货。

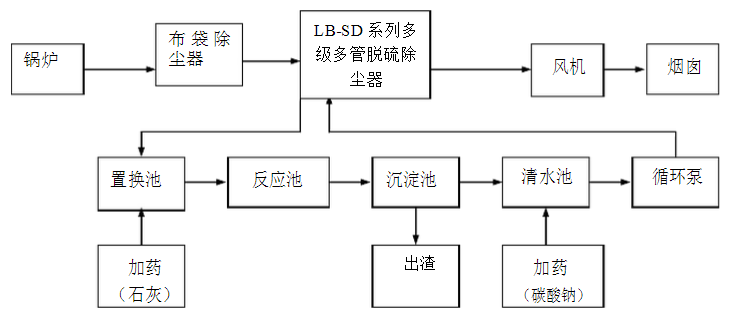

(二)_级安装一台脱硫除尘一体化设备;设置换池、反应池、沉淀池、清水池;循环系统在原有系统的基础上加以改造以适应改造后的多级多管脱硫装置。脱硫除尘等主体设备和管道及风道系统的设计制造、附属设备和共用系统的配套,共用系统包括:循环水系统、脱硫剂制备。

(1)除尘脱硫工艺

1、技术路线

总工艺路线示意图如下:

烟气净化工艺流程图:

2、技术理论依据:

我公司为三台锅炉烟气治理改造项目,选用的脱硫除尘成套设备综合运用空气动力学、流体力学、热力学、气溶胶力学和化学反应等原理。采用旋流塔板结构单元体组合成高倍率、_、全覆盖型湿式_烟气净化系统,对锅炉烟气中的有害物质实施全面净化。采用旋流板塔烟气净化技术,具有操作弹性宽、负荷范围大、系统阻力小、气液接触面积大,吸

收速度快,净化效率高,脱硫除尘同步进行等特点和优势。

3、基本工作原理:

在气动力作用下,烟气受净化塔(主塔)内设置的旋流净化装置导向板控制,以特定的流速、角度和方向旋转上升。与喷淋布水装置喷出的锥体状碱性水幕反复旋切、碰撞,使液体适度雾化。液体单位表面积扩大至2000余倍,气、液、固粒子三相间的质量和能量传递显著增强。使有害粒子被雾状碱性液滴吸附,从而提高了吸收液与烟气中的尘粒、SO2之间的

物理吸收和化学反应强度,经多级净化后有害物质被有效脱除。净化后的湿烟气,经主塔体上部的_脱水除雾系统液气分离后,通过主塔顶部干段区,经过梁烟道。在一系列减速运动中,使烟气中残余的微量液滴逐级阻液环脱水锅炉引风机锅炉出口烟气旋流脱水装置布袋除尘器烟囱LB-SD系列除尘器进口烟道沉降下来,_后干烟气通过引风机经烟囱排空后迅速抬升扩散。循环池内的碱性吸收液,经供液泵、供水管道,在阀门控制下,以适当压力和流量供入净化塔多级多管。净化后的废液及有害物质,在旋流装置产生的离心力加速作用下,被甩向塔壁,沿螺旋型导流沟流向塔底水封池,经循环沉淀池澄清处理后闭路循环使用。沉降下来,_后干烟气通过引风机经烟囱排空后迅速抬升扩散。循环池内的碱性吸收液,经供液泵、供水管道,在阀门控制下,以适当压力和流量供入净化塔多级多管。净化后的废液及有害物质,在旋流装置产生的离心力加速作用下,被甩向塔壁,沿螺旋型导流沟流向塔底水封池,经循环沉淀池澄清处理后闭路循环使用。

4、 除尘工艺分析

除尘的工作原理

烟气由塔顶切入经多级多次除尘,在经旋流气动装置(按照穿孔动能因子的计算,严格控制内向板的仰角、开孔率、叶片等分密度)进入脱水段进行脱水。在其穿过导向板叶片间隙时旋力增强,同时产生强大的离心力,在离心力的作用下进行脱水。根据流体力学的原理,流体中气、液、固粒子三相之间,由于质量、惯性力不同,则会产生无规则运动,导致相

互碰撞和拦截,可有效地捕集1μm以上的尘粒。在湿式净化工艺中,烟尘在适度雾化的液滴作用下,大颗粒捕集小颗粒,小颗粒互相凝聚成大颗粒的现象,称为粒子的凝并。粒子间相互捕集、凝并不断扩散的现象,物理学称之为紊流扩散运动。当烟气与碱性液体发生猛烈撞击后,高温烟气向低温液体传热、传质,使尘粒降温,于是液滴_冷凝在尘粒表面,形成附着力很强的液膜。在紊流扩散运动作用下,粘有液滴的尘粒尘径和质量不断增大,_有利于互相捕集、凝并成大颗粒,将固态颗粒物从气体中分离出来。这一机理,属气溶胶力学范畴。所谓气溶胶,是指气体介质中加入固态或液态粒子,而形成的分散体系(以分散相处于悬浮状态的粒子叫做气溶胶粒子)。锅炉烟气中的尘粒绝大多数属于润湿性很好的亲水颗粒物,特别适合采用湿法去除。根据气溶胶力学原理,具有良好润滑性的带水尘粒,在旋流气动装置产生的离心力加速作用下,很容易从烟气中分离出来被甩向塔壁而脱除。

5、脱硫工艺分析

采用湿式吸收法脱除SO2,这是目前_公认的FGD脱硫主导方法。该方法是利用SO2在净化塔内与雾化后的碱性吸收液,在气液界面上的平衡度,在液相中的溶解度之间的特性关系。在气相中SO2的传质速度、液相中SO2的传质速度,物理吸收气相传质分系数、物理吸收液相传质分系数,SO2在气相中的分压及液相中SO2的浓度等特性_配合下,借助于气体在液体中的扩散,对SO2进行吸收。吸收SO2的程度,由气体、液体的物理化学性质所决定。简而言之,脱硫原理包括物理吸收、化学吸收两个方面。

6、物理吸收

物理吸收主要是利用气体、液体的物理特性:当烟气经初级喷淋除尘后,切向进入净化塔下部。液体的雾化过程,实际上是气—液两相间的传递过程。由于液体被雾化后,单位表面积扩大了两千余倍,气体向雾状液滴大面积扩散,使烟气中的SO2与液滴充分接触。当气—液平衡后,气态的SO2转入液态,可被碱性液体充分吸收。因此,吸收液的雾化及气—液两相间的平衡程度,是直接影响化学吸收SO2的关键因素。无数事实已证明了上述观点,如有些湿法净化设备,虽然采用PH高达13的碱溶液吸收SO2,但脱硫效率并不高,其主要原因是吸收液雾化程度低,物理吸收SO2的条件差,SO2与吸收液接触不充分,化学反应程度不够。该设备是我公司第三代新产品,持液量大、雾化功能强、传质速度快,即使吸收液PH值为中性时,脱硫效率可达40%。当PH值8~9(钙硫比1:1时),脱硫效率可达到80%。若PH值≥11时,脱硫效率可达90%以上。

7、化学吸收

化学吸收主要利用SO2、碱性溶液的化学特性进行下列化学反应:

(1)酸性:SO2属中等强度的酸性氧化物,可用碱性物质吸收,生成盐类。如用钙基化合物吸收,可生成溶解度很低的CaSO3·1/2H2O。通过氧化可生成CaSO4·2H2O,用钠基化合物吸收,可生成溶解度很高的Na2SO3·H2O。

(2)氧化性:SO2在水中有中等的溶解度,溶于水后生成H2SO3,可氧化成稳定的H2SO4。

(3)还原性:在与强氧化剂接触或催化剂及氧存在时,SO2可被氧化成SO3。SO3的酸性_,_容易与碱性物质进行中和反应。

(4)中和反应如下:使用CaO作脱硫吸收液时:SO2(气)+H2O→SO2(液)+H2O SO2(液)+H2O→H++HSO3-→2H++SO32-CaO+ H2O→Ca(OH)2→Ca2++2OH-Ca(OH)2+SO2=CaSO3·1/2H2O+1/2H2O CaSO3·1/2H2O+1/2H2O +SO2=Ca(HSO3)2

总之,脱硫工艺的核心技术是在净化塔旋流气动装置有效作用下,使烟气中的SO2与碱性吸收液发生较充分物理、化学吸收,从而生成固态物质后被脱除,达到_脱硫之目的。当含有SO2的烟气,经初级喷淋除尘装置除尘后,切向进入净化塔。连续经过二级旋流气动净化装置,被逐级吸收、溶解,脱除,反应后的吸收液PH值逐渐下降至6~7。塔内各级旋流气动装置上方,均设有喷淋布水装置,可不间断地向烟气喷射PH值≥11的新鲜吸收液,因此,_时候吸收SO2的能力都很强。具有_的溢水返流功能,当上_净化装置净化后的吸收液被甩向塔壁后,汇入集水槽通过多个溢水返流装置下流至下_净化装置再次被雾化,使尚未反应的碱性物质与SO2再次进行化学反应。这一特殊工艺的应用,即可充分吸收剂有效降低脱硫成本,显著提高脱硫效率,又可节省水资源。

8、工艺技术特点

①除尘效率高,稳定_烟尘排放浓度≤10mg/Nm3;

②经过除尘后的烟气进入脱硫系统,避免烟尘干扰脱硫系统的稳定运行;控制参数调节方便,_SO2稳定达标排放,确保其排放浓度≤20mg/Nm3;

③_引风机免受带水、积灰、腐蚀等不良因素的影响,风机工作条件好,运行平稳,_了风机长期稳定运行。

④在负压状态下防腐及密封性好;

⑤运行稳定、可靠,操作、维护简便。