冲天炉的燃烧物是煤,煤在燃烧当中会产生大量的一氧化碳,二氧化硫,冲天炉在排出的废气有大量的酸碱成分,并且冲天炉烟气温度较高,在这种工况的下_先解决冲天炉废气的脱硫,也_是冲天炉除尘器之前要先设计脱硫塔,脱硫塔的设计_是把冲天炉烟气中的酸碱和硫排除掉,

采用喷淋降尘、雾化吸收、液膜传质和冲击湍流4种工艺手段,巧妙地结合脱硫除尘技术,

达到净化作用。在本公司脱硫技术应用的情况下,出口粉尘排放浓度达到≤30 mg/Nm3,SO2排放浓度达到≤200 mg/Nm3的标准。

冲天炉脱硫常用脱硫技术及工艺介绍

一、钠钙双碱脱硫工艺

1、钠钙双碱法脱硫工艺(Na2CO3/Ca(OH)2)是在石灰石/石膏法基础上结合钠碱法发展起来的工艺,它克服了石灰石/石膏法容易结垢、钠碱法运行费用高的缺点。它利用钠盐易溶于水,在吸收塔内部采用钠碱吸收SO2,吸收后的脱硫液在_池内利用廉价的石灰进行_,从而使得钠离子循环吸收利用。

该工艺综合石灰法与钠碱法的特点,解决了石灰法的塔内易结垢的问题,不具备钠碱法吸收效率高的优点。

2、工艺特点与石灰石或石灰湿法脱硫工艺相比,双碱法原则上有以下优点:

Ø 用钠碱脱硫,循环水基本上是[Na+]的水溶液,在循环过程中对水泵、管道、设备均无腐蚀与堵塞现象,便于设备运行与保养;

Ø 吸收剂的_和脱硫渣的沉淀发生在塔外,这样避免了塔内堵塞和磨损,提高了运行的可靠性,降低了操作费用;

Ø 钠基吸收液吸收SO2速度快,故可用较小的液气比,达到较高的脱硫效率,一般在90%以上;

Ø 对脱硫除尘一体化技术而言,可提高石灰的利用率。

3、工艺流程介绍脱硫系统由除尘器、SO2吸收系统、烟气系统、脱硫剂供给系统、脱硫副产物处理系统、工艺水系统、电气控制系统组成

4、工艺原理钠钙双碱法[Na2CO3/Ca(OH)2]采用纯碱启动,钠钙吸收SO2、石灰_的方法。其基本化学原理可分脱硫过程和_过程:

Ⅰ、脱硫过程

Na2CO3 + SO2 → Na2SO3 + CO2 (1)

2NaOH + SO2 → Na2SO3 + H2O (2)

Na2CO3 + SO2 + H2O → NaHSO3 (3)

(1) 式为吸收启动反应式;

(2) 式为主要反应式,pH>9(碱性较高时)

(3) 式为当碱性降低到中性甚至酸性时(5<pH<9)

Ⅱ、_过程

2NaHSO3 + Ca(OH)2 → Na2SO3 + +CaSO3↓ + 2H2O (5)

Na2SO3 + Ca(OH)2 → 2NaOH + CaSO3↓ (6)

在石灰浆液(石灰达到饱和状况)中,中性(两性)的NaHSO3很快跟石灰反应从而释放出[Na+],随后生成的[SO32-]又继续跟石灰反应,反应生成的亚硫酸钙以半水化合物形式慢慢沉淀下来,从而使[Na+]得到_,吸收液恢复对SO2的吸收能力,循环使用。

脱硫副产物为亚硫酸钙或硫酸钙(氧化后),用户可以根据自己的需要,采用不同的方法对副产品进行处理。

二、整体式水膜脱硫法

该方案采用整体式水膜脱硫除尘器,其构成主要有文丘里、主筒体、上部注水槽、无堵塞喷头、下部溢水孔等,其工作原理是:含尘及硫化物的烟气进入文丘里洗涤器,气流通过收缩管进入喉管,由于面积减少,气流流速急剧增大,洗涤液(一般为水)通过沿喉管周边均匀分布的喷嘴喷入,液滴被高速气流冲击进一步雾化成_细小的水滴,此过程称为雾化过程;在喉管中气液两相得到充分混合,粉尘粒子与水滴碰撞沉降效率很高。进入扩张管后,气流降低,静压逐渐增大,水滴与粉尘颗粒凝聚成较大的含尘水滴,汇聚进入水膜除尘器筒体,完成初步脱硫除尘过程。筒体是一个圆形筒体,分内外2层,水从除尘器上部注水槽进入筒内,使整个圆筒内壁形成一层水膜从上而下流动,烟气由筒体下部切向进入,在筒体内旋转上升,含尘气体在离心力作用下始终与筒体内壁面的水膜发生摩擦,这样含尘气体被水膜湿润,尘粒随水流到除尘器底部,从溢水孔排走。在筒体底部封底并设有水封槽以防止烟气从低部漏出,有清理孔便于进行筒体底部清理。除尘后废水由底部溢流孔排出进入沉淀池,沉淀中和,循环使用。净化后的气体,通过筒体上部锥体部分引出,从而达到除尘目的。如在循环池中加入碱性水或者持续_新清洗水,可起到脱硫效果。

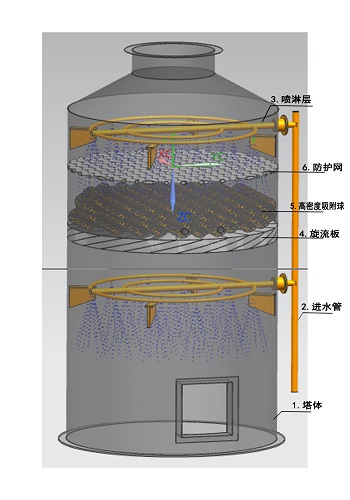

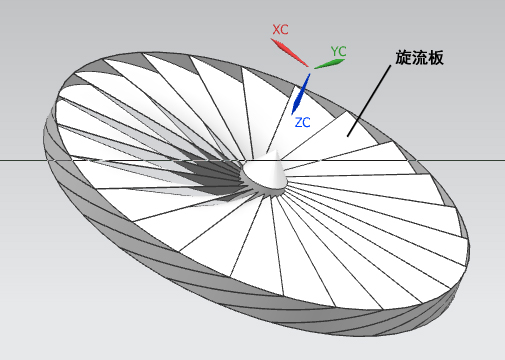

三、冲天炉用脱硫塔脱硫工艺示意图: